在压滤机滤液水处加设微小流量计,通过压滤机工作情况,每台压滤机增加微小流量监测传感器,通过实时监测压滤机进料基准流量,并结合本台压滤机历史进料结束时参数值,动态修正进料结束时基准流量,并同时结合压滤机进料时长,自动判断压滤机是否达到进料结束时机,摆脱人工经验判断,实现压滤机自动结束进料。

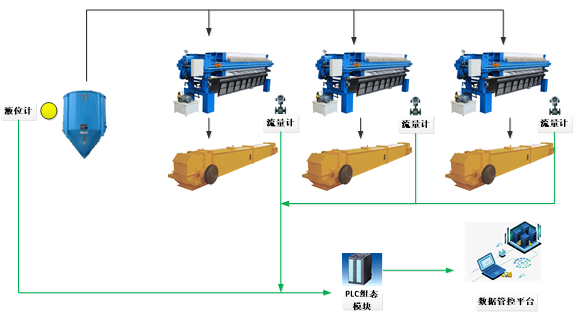

系统主要分为两大部分,一是参数检测:主要包括压滤入料缓冲池液位与压滤滤液水流量检测;二是智能集中控制系统:通过现场设置的PLC控制柜将压滤机的控制信号以及装载刮板或皮带的控制信号进行接入,同时采集液位与流量传感器数据自主判定入卸料时间。

1、增加压滤机滤液水流量检测装置:检测压滤机的滤液水流量,用于计算压滤机入料阀的自动关闭时间;系统将根据设定的参数自动间隔排队运行,确保实现同时一台、多台压滤机放料。保证入料、排料有序进行,降低人员巡岗难度;

2、多种控制模式:自动、手动、检修。自动模式:系统处于联动闭锁状态,各设备按工艺流程自动运行;手动模式:系统各设备控制由现场操作站完成,该操作模式主要使用于入料浓度不正常、入料量变化大和各设备联动调试;检修模式:压滤机通过现场控制柜面板控制压紧、入料、压榨、反吹、卸料等,入料泵、输送机及现场各闸阀在就地控制箱上通过按钮控制。

3、可实现减员增效,只需留下少量的巡检人员。提高维护质量,减少事故发生,提高设备的使用率。

4、可有效的保护设备,延长设备的使用寿命。

1、压滤机远程监控:监测压滤系统内压滤机状态信息,包括松开、压紧、进料等各进程状态信息,可远程切换压滤机手动/自动模式,松开、压紧、进料等命令下发;

2、压滤系统流程总览:展示压滤系统流程总览,以及流程总览中的设备状态、关键参数实时展示;

3、自动判断进料结束:自动判断压滤进料结束时执行进料结束动作;

4、自动排队卸料:根据下游转载刮板最多允许压滤机卸料台数,实现多台压滤机自动统筹排队卸料,同时人工可输入卸料台数;

5、压滤生产统计:对压滤生产过程中板数、压滤机生产过程状态信息进行自动统计。

6、尾煤压滤实现与浓缩环节的联动控制:开发浓缩压滤联动程序,可根据浓缩池煤泥积聚状态、压滤机运行状态,设定浓缩机底流的排料周期,扭矩大、煤泥积聚量大的优先排料;如压滤机有富余,可依据实际情况,选择压滤机的投入、切除或轮询。